Una visione chiara dei pneumatici

Moderne Töffreifen sind wahre Wunderwerke der Technik und als Schnittstelle zum Asphalt von zentraler Bedeutung.

Letztendlich dreht sich alles um Grip und damit um eine möglichst nachhaltige Verzahnung des flexiblen Reifen-Laufflächengummis mit dem starren Asphalt. Ohne diesen mechanischen Grip keine Beschleunigung, keine Kurvenfahrten – kein Töfffahren. Reifen sind also weit mehr als profane schwarze Gummiringe – viel eher sind sie Schwarzes Gold! Denn die anspruchslos wirkenden Pellen verfügen über ein unerwartet komplexes technisches Innenleben und sind im Laufe der letzten drei Dekaden zu wahren Hightech-Produkten mit Alleskönner-Qualitäten herangereift. So hätte man mit einem Supersport-Serienreifen aktuellen Datums vor gar nicht allzu langer Zeit durchaus ein Superbike-WM-Rennen gewinnen können.Tatsächlich ist in der Reifentechnologie seit Mitte der 1980er-Jahre, als der Leistungs-Boom bei den Töff die Radialreifen hervorbrachte, enorm viel gegangen. Weit mehr als bei manch anderer zentraler Motorrad-Baugruppe.Hohes Anforderungsprofil Dies wird klar, wenn man sich die Vielzahl an Disziplinen vor Augen führt, die ein Töff-Reifen je nach Einsatzgebiet heute beherrscht. Zunächst muss er (auch zur Felge) möglichst viel Grip aufbauen, und dies idealerweise bereits ab dem ersten Fahrmeter. Das heisst, dass er eine kurze Warmlaufphase bieten, sprich schnell auf Betriebstemperatur kommen muss. Und zwar sowohl auf trockenem wie nassem Untergrund, wo er über die Profilierung zudem das Wasser wirksam abzuleiten hat (Drainage).Nun ist es ein Leichtes, eine Laufflächenmischung mit mörderischem Grip-Vermögen zu produzieren. Doch die würde nicht lange halten – der Gummi wäre im Handumdrehen abgefahren. Ein Reifen muss neben Grip also auch Laufleistung garantieren. Insbesondere im Touring-Segment, wo auch der Faktor „Komfort“ gross geschrieben wird. Hier hilft der Reifen mit seiner Eigendämpfung mit, die je nach Karkassen-Unterbau variiert. Auch die Nachhaltigkeit der Performance ist eine wichtige Anforderung. Ein Reifen soll nach 3000 Kilometern noch genauso gut warmlaufen, haften, dämpfen und führen wie nach 50 Kilometern.Eine sehr grosse Herausforderung für die Reifenhersteller sind die immer leistungsfähigeren Fahrwerke, die bezüglich Handling, Stabilität, Präzision und Rückmeldung inzwischen wirklich Unglaubliches zu leisten im Stande sind. Voraussetzung hierfür ist eine minutiöse Abstimmung von Rahmengeometrie, Gewichtsverteilung, Fahrzeugschwerpunkt, Fahrwerkskomponenten und Reifen. So binden Motorradhersteller beim Bau besonders wichtiger Modelle die Reifenindustrie inzwischen schon bei der Fahrzeugentwicklung mit ein. Das Produkt sind dann Reifen, die spezifisch auf ein Töff-Modell zugeschnitten sind, in einem zweiten Schritt aus Gründen der Rentabilität aber auch für weitere Bikes zugänglich gemacht werden müssen. So soll beispielsweise ein Pirelli Diablo Rosso II auf einer Kawasaki Z1000 genauso überzeugen wie auf einer Ducati Monster 1200 oder einer Triumph Speed Triple.Von diagonal zu radial Es gibt heute zwei zentrale Konstruktionsarten von Motorradreifen, wobei alles mit den heute vornehmlich noch im Offroad-, Cruiser- und Kleinmotorrad-Segment verwendeten Reifen in Diagonal-Bauweise begann (Diagonalreifen; siehe Schnittbilder rechts).Hier setzt sich die Karkasse und damit die Grundkonstruktion des Reifens aus mehreren, in bestimmten Winkeln diagonal zueinander verlaufenden Gewebelagen (Gewebekarkasse) zusammen. Das Hauptproblem dieser Bauweise besteht im Höhenwachstum bei hohen Geschwindigkeiten, sprich, die Zentrifugalkräfte ziehen die Konstruktion auseinander, der Reifenumfang wächst.Mit dem Startschuss zur Hochleistungs-Ära Anfang der 1980er-Jahre wurde die Diagonal-Gewebekarkasse durch ein darüber liegendes Gürtelpaket bestehend aus wiederum diagonal zueinander stehenden Gewebelagen verstärkt. Diese Konstruktion dämmte zwar das Höhenwachstum bei Highspeed ein und sorgte für eine konstantere Aufstandsfläche, doch sie war zu schwer. Zudem überhitzten diese Reifen aufgrund der hohen inneren Reibung gerne und waren für hohe Geschwindigkeiten ohnehin nicht zugelassen.Es musste also eine komplett neue Konstruktion her, und das war die Geburtsstunde der heute gängigen Radialreifen. Die Karkassen-Struktur verläuft hier quer zur Fahrtrichtung, was die Steifigkeit und die Tragfähigkeit der Konstruktion massiv verbessert. Zu unterscheiden sind nun Radialreifen mit Diagonal-Gewebegürtel (heute vornehmlich Vorderradreifen) und Radialreifen mit endlos gewickeltem Nullgrad-Gürtel, der zum Beispiel aus Aramid (Michelin) oder Stahlsträngen (Pirelli/Metzeler) besteht.Bei Reifen mit Nullgrad-Gürtel, die am Hinterrad heute fast ausschliesslich und am Vorderrad immer öfter zum Einsatz kommen, wird von Reifenschulter zu Reifenschulter zwischen Karkasse und Laufflächengummi ein Stahlcord oder eine steife Kunstfaser aufgewickelt. Die Vorteile: Das Höhenwachstum des Reifens bei Highspeed ist nahezu Null, die Bodenaufstandsfläche bleibt deutlich konstanter, die innere Wärmeentwicklung ist überschaubar, und die Konstruktion fällt dank der reduzierten Anzahl Bauteile deutlich leichter aus, was beim Fahren wiederum das Handling verbessert. Auch das Problem der eingeschränkten Höchstgeschwindigkeit wurde mit Radialreifen, die heute teilweise bis 320 km/h zugelassen sind, beseitigt.Noch etwas Basiswissen für die Praxis Soviel zur Reifentechnik. Wie ein Radialreifen mit Nullgrad-Stahlgürtel hergestellt wird und wie er sich chemisch zusammensetzt, erfahren Sie am Beispiel von Pirelli weiter unten. Und was die auf der Reifenflanke eingepressten Hieroglyphen zu bedeuten haben, erklären wir ebenfalls weiter unten.Abschliessend noch einige Tipps für die Praxis: Reifendruck mindestens einmal im Monat prüfen, Pneu nie mit Dampfstrahler oder Lösungsmitteln reinigen.Und, besonders wichtig: Reifen ersetzen, bevor die Profiltiefe weniger als 1,6 Millimeter beträgt. Diese Limite gilt in der Schweiz wie in den meisten europäischen Ländern.*** *** ***

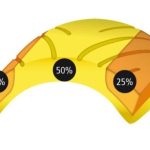

| Reifenproduktion am Beispiel von Pirelli In einem Reifen stecken zwischen 150 und 200 verschiedene Rohstoffe. Diese – Polymere, Öle, Wachse, Kleinchemikalien, Füllstoffe, Karkassenmaterial und Stahl – kauft Pirelli auf dem Weltmarkt ein, und sie durchlaufen den Produktionsbetrieb in Breuberg D in drei bis sieben Tagen.Der Produktionsprozess beginnt im „Rohbetrieb“, wo Öle, Füllstoffe und chemische Grundstoffe in riesigen Kneter-Maschinen zunächst zu Grund- und dann zu Fertig-Gummimischungen zusammengeführt werden. Der schwarze Rohstoff gelangt nun in die „Vorkonfektion“, wo die einzelnen Reifenbestandteile (Halberzeugnisse) hergestellt werden.Karkasse: Zunächst wird eine Gewebestruktur (z.B. Nylon) beidseitig mit einem dünnen Gummi-Film belegt. Das gummierte Gewebe wird nun in spezifischen Winkeln zur Fadenrichtung zugeschnitten und zu mehrlagigen Karkassenbahnen überlappt. Der Wulstkern ist für den Kontakt zur Felge zuständig und besteht aus Stahldrähten, die auch in Gummi eingefasst werden.Der Kern wird nun am Kernfüller angebracht. Letzterer bestimmt mit seiner Grösse die Steifigkeit der Reifen-Seitenwand. Bei den Stahlsträngen des Nullgrad-Gürtels spricht man von Cords, zumal sie aus vielen zu einem Strang verdrehten Drähten bestehen. Mehrere solcher Cords werden nun als Paket zu einer Bandina gummiert. Halberzeugnisse wie die sehr resistenten Seitenwandstreifen, der den Grip zur Felge aufbauende Wulstschutz und die luftdichte Schlauchlosplatte werden unter Hitze geformt und je nach dem bereits kombiniert.Die Lauffläche wird in einem grossen Quadroplex-Extruder hergestellt, der bis zu vier Mischungen kombinieren kann (Multi-Compound) und bis zu 30 Meter Lauffläche pro Minute ausspuckt.Die fertigen Halberzeugnisse werden nun in der „Konfektion“ zum Reifenrohling zusammengebaut. Zunächst wird aus Schlauchlosplatte, Wulstschutz, Seitenwand, Wulstkern, Kernfüller und Karkassengewebe die Karkasse zusammengeführt.Als nächstes werden der Stahlgürtel und die Lauffläche aufgetragen. Fertig ist der Rohling, der nun in Heizpressen bei rund 150 Grad und einem Druck von zirka 30 bar vulkanisiert wird. Der Gummi wird so vom plastischen in den elastischen Zustand gebracht. Nach diversen Kontrollschritten ist der Reifen fertig. |